De este artículo, puede aprender cómo hacer una máquina de corte para hacer metal en su casa usando los materiales más simples. Detalla todas las etapas de creación de estructuras, que se basan en el disco de corte o la amoladora: preparación de materiales y herramientas, fórmulas de cálculo, instrucciones detalladas paso a paso, así como información complementaria con consejos útiles.

Máquina de corte de metal DIY: recomendaciones para la creación.

Las máquinas cortadoras de discos son herramientas basadas en el diseño de las cuales hay una plataforma o bastidor especial de metal. La máquina en sí está equipada con piezas que aseguran una fijación confiable del material en una posición determinada en el ángulo requerido en el proceso de corte.

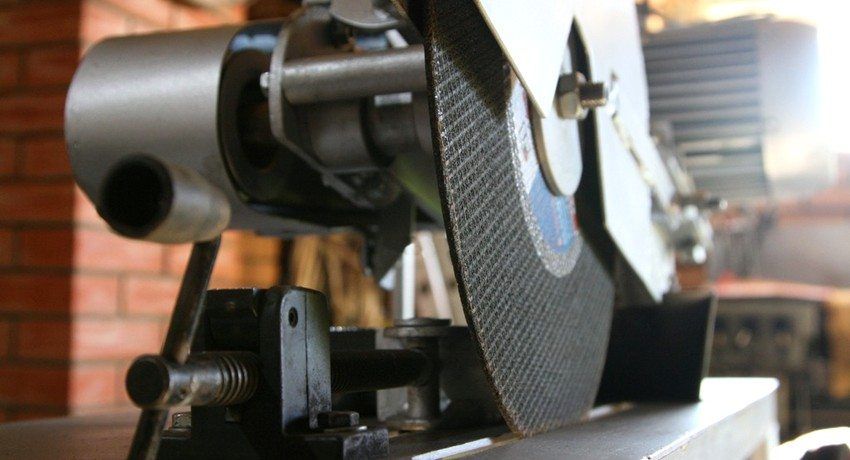

En tales construcciones, un disco hecho de acero de alta velocidad se utiliza como elemento de corte. También se le llama carburo. También se puede utilizar para cortar un círculo metálico recubierto en forma de un material abrasivo. El elemento de corte es accionado por un motor eléctrico con una correa o engranaje.

Presta atencion En versiones de baja potencia de la herramienta, se permite usar un elemento de corte montado directamente en el eje de un motor eléctrico. En otros casos, tal uso del disco puede ser peligroso.

Tres alimentaciones diferentes del componente de corte se encuentran en las máquinas de disco:

- más bajo

- péndulo

- frontal

Por el número de elementos de corte las máquinas son:

- cabezal simple: solo se incluye una cuchilla en el paquete del dispositivo; por lo tanto, si es necesario reemplazar la operación, el filo se reajusta de acuerdo con la nueva tarea;

- Cabezales dobles: el diseño permite trabajar con dos herramientas a la vez, lo que aumenta la eficiencia. En tales máquinas, una cabeza está en una posición fija y es estable, la segunda cabeza puede moverse. Las construcciones de doble cabezal se pueden realizar de forma automática

En la fabricación de la máquina, diseñada para trabajar con metal, las acciones se realizan en el siguiente orden:

- Las cubiertas protectoras están preparadas para instalarse en la correa de transmisión, así como en un disco de corte.

- Instala el motor. Una correa de transmisión actúa como una pieza de conexión entre el eje del elemento de corte y el motor.

- Se fabrica el eje, en el que se fijará la polea de accionamiento, y se instala un disco de corte. El nudo está sujeto a ensamblaje y la instalación posterior en un péndulo. En este caso, la parte superior móvil de la estructura, donde se ubican el elemento de corte y el motor, actúa como un péndulo.

- Eje fabricado para el montaje del péndulo.

- Bastidor de marcha para la instalación de la máquina. Se fijará el brillo y la pieza de trabajo.

- El péndulo está montado en el marco.

- El cableado eléctrico está en progreso.

- Un recorrido de prueba de la herramienta y ajuste del equipo.

El cálculo del diámetro de las poleas se realiza teniendo en cuenta la velocidad de rotación del disco y otros parámetros. Si asumimos que la potencia del motor será de al menos 300 W, la velocidad de rotación del disco será de al menos 3000 rpm y su diámetro de tamaño será de 40 cm.

Buen consejo En el proceso de corte la tuerca de metal en el área de fijación del disco puede desviarse. Para evitar esto, se recomienda colocar las poleas de accionamiento en el lado izquierdo y el disco en el eje, a la derecha.

Por lo general, los discos están etiquetados por el fabricante, lo que hace que el producto tenga la velocidad de rotación máxima permitida. En este caso, la cifra es de 4400 rpm. Por lo tanto, está permitido elegir cualquier velocidad en el rango de 3000-4400 rpm.

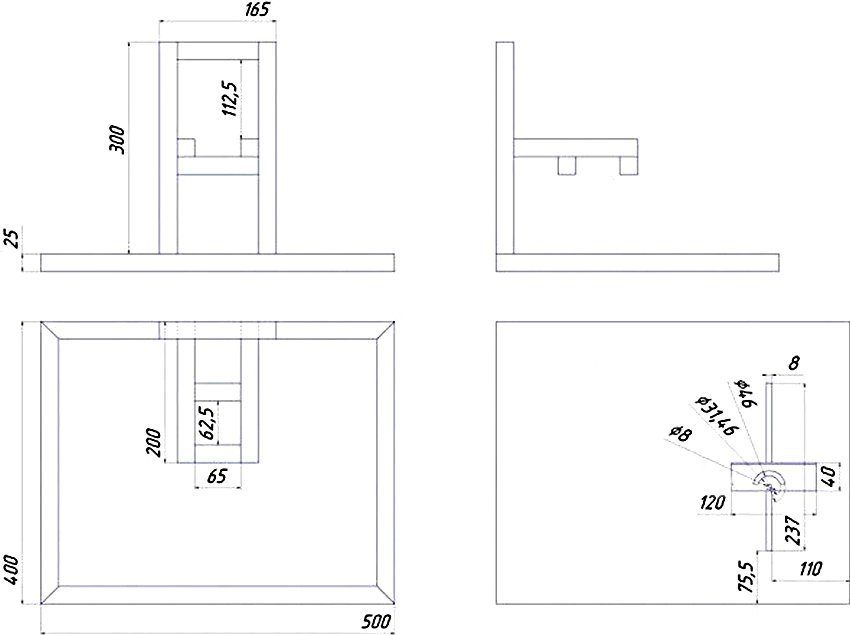

Datos para los cálculos:

- Velocidad de rotación del motor – 1500 rpm;

- el diámetro de la polea prevista para la instalación en el eje es de 6,5 cm;

- Velocidad de rotación del disco – 3000 rpm.

El cálculo se realiza en la siguiente secuencia:

- Establecer la longitud del eje alrededor del perímetro. ¿Para este número ?, que es igual a 3.14 multiplicado por el tamaño del diámetro: 3.14 x 6.5 = 20.41 cm (la longitud del eje alrededor del perímetro).

- El valor resultante se multiplica por el número requerido de revoluciones: 20.41 x 3000 rpm. = 61230 cm / min.

- El resultado debe dividirse por el número de revoluciones del motor: 61230 cm / min / 1500 rpm / min. = 40.82 cm (longitud de la polea para el motor alrededor del perímetro).

- El valor resultante se divide por el número ?: 40.82 cm / 3.14 = 13 cm (tamaño requerido de la polea).

Para realizar estos cálculos se requerirán los siguientes datos:

- parámetros de la polea motriz (radio);

- la distancia que separa los puntos centrales de las poleas;

- Parámetros de la polea accionada (radio).

Con 2 poleas con parámetros dimensionales de 13 cm y 6,5 cm, es posible realizar los cálculos necesarios. Dado que la distancia entre los centros de estos elementos es susceptible de cambiar (ya que se requiere para poner la correa en un estado de tensión), se tomará como ejemplo una longitud de 50 cm.

Ahora necesitas calcular 1/2 de la circunferencia de cada una de las poleas. Cuando la correa de transmisión pasa entre ellos dos veces, es necesario agregar el doble de la distancia entre los puntos centrales a este valor.

Primera polea (circunferencia):

3.14 (número?) X 3.25 cm = 10.20 cm

Segunda polea (circunferencia):

3.14 (número?) X 6.5 cm = 20.41 cm

Correa de transmisión (longitud requerida):

20,41 cm + 10,20 cm + 50 cm x 2 = 13,06 cm

Buen consejo Para obtener un resultado más preciso, debe realizar cálculos con la distancia máxima y mínima entre los puntos centrales de las poleas y elegir un valor promedio.

Para realizar el diseño de la máquina para trabajar con metal, es necesario preparar las herramientas necesarias.

Las herramientas y materiales obligatorios incluyen:

- maquina de soldar

- esquina de metal (acero);

- canal y cadena;

- botón para encender / apagar;

- rodamientos

- eje y motor eléctrico;

- taladro eléctrico

- chapa de acero para crear una superficie de trabajo;

- Caja para la colocación de los componentes eléctricos de la máquina.

El esquema de hacer una máquina casera está sujeto a ciertos principios, que deben ser considerados antes de abordar el caso:

- Es muy importante elegir el equipo correcto e instalarlo. La seguridad del torque y su correcta transferencia del motor al elemento de corte (disco) depende de este componente;

- Asegúrese de prever la presencia de un vicio. Esta herramienta contribuye a un trabajo más cómodo y también aumenta el grado de seguridad;

- Selección del ángulo de corte óptimo. El rango permitido es entre 45-90 °. En la mayoría de los casos, los expertos prefieren cortar en ángulo recto;

- El diámetro del disco de corte se selecciona teniendo en cuenta los materiales con los que el maestro trabajará en esta máquina en el futuro. Cuanto mayor sea el diámetro del elemento de corte, más fácil será hacer frente al corte de metal grueso;

- Al diseñar y dibujar dibujos, factores tales como las dimensiones de la máquina futura y su peso se tienen necesariamente en cuenta. Estos valores están directamente influenciados por los materiales a partir de los cuales se fabricará el equipo. La importancia del trazado de las piezas.

Presta atencion Al elaborar los dibujos, se debe prestar especial atención a los amortiguadores de vibración, que se montan en las patas.

Una vez que se hayan preparado todas las herramientas y se hayan seleccionado los dibujos, puede proceder directamente al proceso de creación de la máquina. Usando una esquina de acero, es necesario hacer que el marco sea parte de la estructura. De acuerdo con los dibujos, que pueden compilarse de forma independiente o encontrarse en la red, los elementos del marco están recortados. Todos ellos están interconectados por soldadura. Primero hay que comprobar el ajuste de los tamaños.

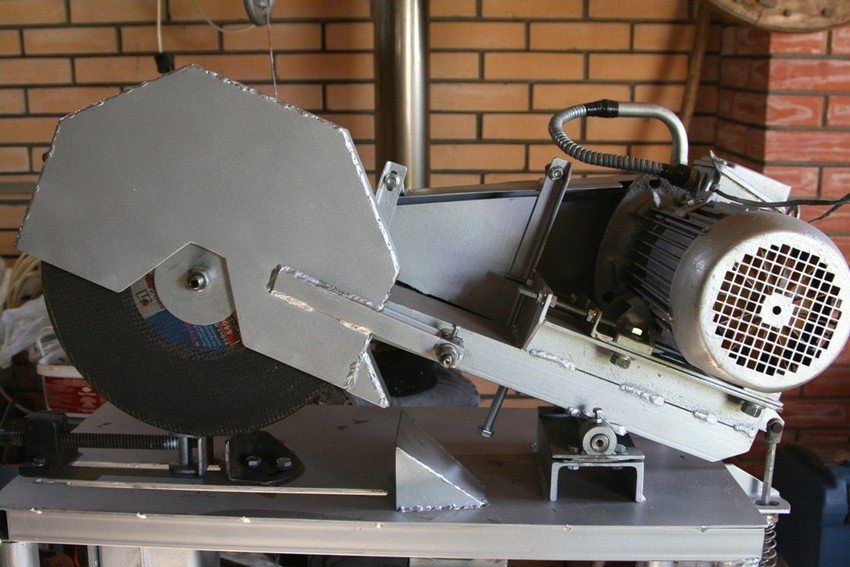

El canal está soldado a la parte superior del bastidor: se convertirá en un elemento de guía y servirá de base para una instalación adicional del componente de corte en la máquina. Este canal se convertirá en un tipo de enlace entre el motor eléctrico y el elemento de corte. Después de eso, por medio de pernos, los racks ubicados verticalmente son fijos.

Será necesario soldar la construcción de otro bastidor. Los parámetros dimensionales se seleccionan individualmente de acuerdo con las dimensiones del motor eléctrico y sus características. Al elegir un motor eléctrico para una máquina, es mejor prestar atención a las modificaciones del tipo asíncrono. Este tipo de equipo se caracteriza por una mayor confiabilidad y durabilidad.

Hay una sutileza al elegir un motor. Cuanto más potente sea el motor, más suave será la unidad.

La instalación del equipo implica la instalación y conexión del eje de trabajo al motor eléctrico de la máquina. La forma en que esto se puede hacer no es fundamental. Si los dibujos contienen instrucciones para realizar este procedimiento, es mejor seguirlo, ya que el funcionamiento correcto y la confiabilidad de la herramienta dependen de la calidad de la instalación.

Buen consejo Algunas piezas que usted no puede fabricar se pueden pedir a un tornero. Estos incluyen bridas para la fijación, así como una polea.

Para fijar el motor en un marco de metal, es mejor usar una conexión atornillada con tuercas. No lejos del motor, se recomienda ubicar la caja donde se encuentran el interruptor y el circuito eléctrico, así como el panel de control para controlar el instrumento.

Canal, diseñado para fijar el disco de corte, es mejor colocarlo en el resorte. Debe asegurarse de que cuando lo suelte, volverá a su lugar original. Para fijar el resorte, puede tomar los tornillos y la abrazadera.

El componente eléctrico es la parte más importante de la herramienta. Es obligatorio incluir en el diseño del circuito para la puesta en marcha, así como un botón para el apagado de emergencia de la máquina. Es necesario lograr tal disposición de piezas en las que el motor eléctrico se conectará a la electricidad por medio de una máquina automática y una caja, y no directamente. La máquina de arranque de tres carriles será suficiente para encender y arrancar completamente el motor. También se apagará el botón.

Finalmente, vale la pena cuidar la presencia de dispositivos de protección que aseguren a una persona en el proceso. Para ello, hacer una cubierta protectora. Evitará que las chispas y pequeñas partículas metálicas entren en los ojos.

Los diseños de las máquinas de corte hechas en base a la amoladora son de dos tipos (dependiendo de la ubicación de la amoladora).

En el primer caso, resulta la cama, en la que la amoladora angular está rígidamente fijada. Sobre la superficie de trabajo se eleva solo un disco para el cual hay una ranura especial en la mesa. Dicha máquina funciona según el principio de una sierra circular.

Presta atencion En el proceso de trabajar con una máquina de este tipo, debe mover la pieza de forma independiente, debido a la cual se pierde la precisión. Además, este proceso puede ser inseguro, por lo que los dibujos con un tipo oculto de ubicación de los búlgaros no tienen una gran demanda.

La segunda opción supone que la pieza permanece estacionaria y el elemento de corte se mueve. Debido al hecho de que la amoladora está ubicada en la parte superior de la mesa, para cortar partes no es necesario realizar esfuerzos serios.

Al hacer una herramienta independiente, debe tenerse en cuenta que la precisión con la que funcionará depende en gran medida de la estabilidad de la estructura. Por este motivo, el grosor de los materiales para la fabricación está asociado no tanto con los requisitos relacionados con la resistencia del cuerpo de la máquina, como con la necesidad de garantizar un nivel adecuado de rigidez.

Lista de materiales:

- tubo de forma cuadrada (2.5×2.5×0.25 cm);

- chapa de acero (espesor de chapa 0,4-0,5 cm);

- Tubo perfilado con sección rectangular (4x2x0.25 cm);

- rodamientos de bolas – 2 uds. (No. 203, 204 o 202);

- una barra calibrada de no más de 10 cm (el grosor se selecciona teniendo en cuenta el agujero en la pista de rodamiento interior);

- barra de metal (diámetro 0.8-1 cm);

- sujetadores (tornillos con tuercas, rosca M o M8);

- Neumático de metal (2×0,4 cm).

Lista de herramientas:

- amoladora de ángulo

- taladro eléctrico (puede ser reemplazado por una máquina de perforación);

- conjunto de taladro

- un conjunto de troqueles diseñados para formar un hilo metálico;

- maquina de soldar

- Llaves de algarrobo.

La amoladora angular es el eje principal de la máquina para trabajar con metal. Los expertos no recomiendan para estos fines utilizar una herramienta pequeña que tenga una potencia de no más de 500 a 600 vatios. En tales amoladoras, los discos de corte tienen un diámetro de no más de 12,5 cm. Estas limitaciones se deben al hecho de que un elemento de corte con un diámetro grande se considera universal y muy confiable: es capaz de hacer frente a espacios gruesos de corte.

Buen consejo En lugar de soldar para fijar piezas, puede usar conexiones roscadas, pero son menos confiables y no podrán proporcionar el nivel de resistencia necesario.

También es necesario un enfoque cuidadoso de la elección del molinillo porque existe una amplia variedad de diseños en el mercado. Dado que esta herramienta eléctrica no está completamente unificada, la construcción de la máquina se llevará a cabo bajo ciertas modificaciones y dimensiones de una amoladora angular.

Si la máquina se descompone, la instalación de otra amoladora puede no solo ser problemática, sino también imposible. Tendremos que rehacer el péndulo y todos los accesorios. Por lo tanto, vale la pena elegir una herramienta de la gama de compañías grandes y ya probadas, por ejemplo, Bosch o Makita.

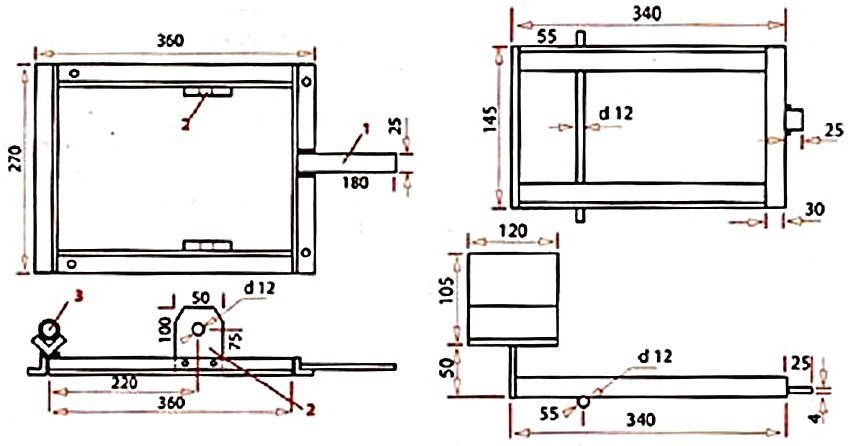

En la etapa preparatoria, el diseño y redacción de dibujos. El tamaño uniforme no existe debido a que el diseño de cada máquina está sujeto a un modelo particular de la herramienta de corte. Los dibujos terminados, que son muchos en la red, se pueden ajustar al molinillo. Le permiten navegar en términos de lo que será la estructura de la estructura, sus dimensiones.

Dibujar un dibujo es mejor comenzar con el cuerpo. En algunos casos, puede ser necesario construir una plataforma separada en lugar de un marco. Dicha plataforma se fijará en un banco de metal. A continuación, determine el tamaño y la naturaleza de la ubicación de los elementos del nodo en la máquina. Es necesario medir la distancia central entre los orificios de montaje ubicados en la caja de engranajes, así como medir la amoladora en sí.

Todos estos datos se utilizan para compilar los dibujos. Una vez diseñados los soportes para el péndulo y la amoladora, se diseña una unidad giratoria.

Buen consejo La precisión y la rigidez de la máquina dependen de la distancia entre el elemento de corte y la bisagra. Cuanto menor sea esta brecha, mejor. Se recomienda instalar el péndulo con una longitud mínima.

Después de hacer los dibujos, solo será necesario seleccionar los materiales, calcular su cantidad y proceder a la construcción.

La tecnología de fabricación de la máquina para cortar metal sobre la base de la amoladora es casi la misma que en el caso del disco de corte:

- Confección y fabricación de piezas para el marco.

- Arreglo giratorio sobre la palanca de péndulo.

- Fabricación de un soporte en forma de U con orificios para montar la caja de engranajes de la amoladora.

- Realice una abrazadera en forma de U y tiras que fijarán el cuerpo de la amoladora en el péndulo.

- Instalación de la abrazadera en U y la abrazadera en U en la herramienta de corte: mediante conexiones soldadas o roscadas, todas estas piezas se montan en la pieza en voladizo.

- Prensado de rodamientos en apoyo.

- Presión a doble cara de las unidades de rodamientos en el eje. Para aumentar la resistencia de la junta, es posible estañar el eje con una capa delgada de estaño con un soldador.

- La fijación del péndulo con las partes nodales de soporte en el borde de la plataforma (sangría desde el borde de 0,5-0,6 cm) mediante una máquina de soldadura.

- Instalación de molinos y tapa protectora.

- Montaje del muelle de retorno.

Después de ensamblar la construcción, es necesario realizar una ejecución de prueba y verificar el correcto funcionamiento del equipo, así como la colocación de todas las piezas en él. En la etapa final, se ajusta la ranura debajo del elemento de corte, se instalan soportes para asegurar las piezas de trabajo.

Una vez terminado el acabado, el cuerpo de la máquina debe cubrirse con una capa delgada de esmalte. La coloración protegerá la herramienta del daño que puede causar la oxidación.