En este artículo se analizan las máquinas y accesorios hechos en casa para un taller casero. Aquí se describen en detalle las características de las herramientas más populares y necesarias, hechas a mano, así como los accesorios para un taller o taller, las tecnologías paso a paso para su fabricación y otras recomendaciones útiles sobre este tema.

Máquinas caseras y accesorios para el taller de casa: información general.

Cada propietario del garaje o taller, según sus necesidades, selecciona el equipo. Muchos de ellos saben cómo hacer máquinas y accesorios hechos en casa para garajes, por lo tanto, administran sus propios recursos cuando organizan las instalaciones, ajustando las características técnicas de las estructuras debajo de ellas.

Por lo tanto, al crear una mesa de trabajo de plomería metálica con sus propias manos, los dibujos y las dimensiones del producto se pueden adaptar a los parámetros de la sala y otras condiciones. Incluso para un taller doméstico pequeño, debe asignar suficiente espacio para acomodar al menos el diseño del banco de trabajo plegable universal y el conjunto mínimo de herramientas. El área requerida para esto es de al menos 3-5 m?

Buen consejo Es mejor equipar el taller en una sala separada para que el ruido del trabajo de una máquina de pulir hecha en casa para madera y otras herramientas no interfiera con los residentes. Bajo la colocación de las máquinas puede tomar el garaje, que es suficiente para el trabajo cómodo y la instalación de equipos.

De hecho, es muy difícil conseguir unas condiciones de trabajo óptimas. Es conveniente que el tamaño de la habitación no sea inferior a 6,5 m. Para la disposición del taller, puede hacer una extensión a la casa o al garaje. Esta solución será la más rentable en cualquier caso.

Antes de diseñar su propio dibujo de banco de trabajo plegable, que tiene el diseño más dimensional (por lo tanto, sus dimensiones se tienen en cuenta en primer lugar), debe decidir algunos puntos:

- indicar qué tipo de trabajo se realizará en el taller;

- Determinar la lista de herramientas y equipos necesarios.

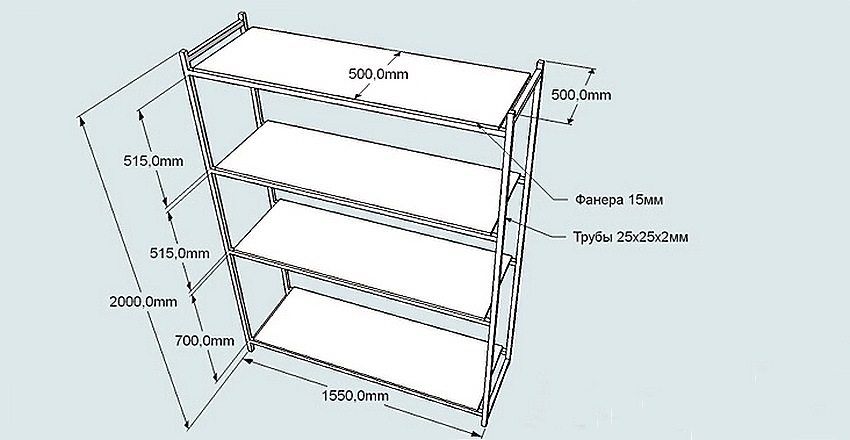

Con la ayuda de montar la herramienta en la pared, puede ahorrar significativamente espacio útil en el taller. Para este perfecto estantes o bastidores. Puede organizar con éxito estas estructuras, logrando la distribución más racional del área.

Para ahorrar espacio, puede obtener un dispositivo especial para una sierra circular con sus propias manos, hecho sobre la base de un taladro convencional. Dicha máquina universal puede realizar varias funciones a la vez, combinando las posibilidades:

- sierra circular

- rectificadora

- sacapuntas

- Mini torno de torneado para madera;

- maquina de corte

El escritorio se puede combinar con un vicio para la mesa de trabajo de carpintería y se puede equipar con cajones para almacenar herramientas pequeñas.

Las estructuras metálicas son más duraderas y fiables, y la madera está disponible en el precio.

Hay varias opciones para el almacenamiento racional de herramientas:

- estantes de pared;

- porta herramientas con tus propias manos;

- estantes de techo suspendido;

- estanterías para colgar herramientas pequeñas.

Buen consejo El estante protector es muy conveniente para trabajos de plomería y carpintería. En él puede instalar soportes o ganchos para herramientas, pequeños estantes o contenedores para sujetadores. Es más recomendable colgar una construcción de este tipo sobre el banco de carpintería plegable. Incluso puedes traer iluminación adicional. Es mejor usar una pequeña lámpara para esto.

Tecnología de fabricación de estanterías para herramientas con sus propias manos (escudo):

- Se corta un escudo de la hoja de madera contrachapada, los lugares donde se instalarán los estantes están marcados en él.

- Usando una sierra de calar, corté estantes con paredes laterales. La longitud de estos lados debe coincidir con la longitud del escudo.

- Los estantes para herramientas se ensamblan y se fijan en la superficie del escudo con tornillos autorroscantes largos.

- Ganchos de montaje. Hay agujeros en el escudo donde se instalan las clavijas. Necesitan torcer los ganchos especiales equipados con hilos. Costes previos para distribuir todo el instrumento y marcar el punto donde se colgará.

- Los soportes o los ojales se montan en la pared posterior de la estructura.

Solo queda fijar el estante-escudo en la pared. Para evitar que las orejetas se deslicen de los anclajes, se recomienda fijarlas con arandelas especiales.

El dibujo del banco de trabajo de carpintería debe contener los siguientes detalles:

- Superficie de trabajo: para su fabricación, se recomienda llevar una tabla de 6 cm de grosor y más. Especies arbóreas adecuadas como el roble, carpe o haya. Se permite utilizar varias tablas estrechas, tratadas previamente con aceite de linaza.

- En la cubierta superior, el diseño de un vicio hecho a sí mismo se monta con sus propias manos, que también deben agregarse al dibujo. Si pretende instalar un producto de gran tamaño, para su fabricación es mejor tomar madera. Se permite la producción y la posterior instalación de un pequeño vicio de metalistería con las manos de acero.

- Soportes de mesa de trabajo – se pueden hacer de tilo o pino. Entre ellos, asegúrese de establecer una conexión longitudinal en forma de tiras. Esto aumentará la estabilidad de la mesa.

- Estantes para almacenar herramientas – montados debajo de la mesa de trabajo. Los diseños pueden ser fijos o retráctiles.

Buen consejo El parámetro lineal de la mesa de trabajo puede exceder de 1 m. El tamaño aumentado de la estructura se puede usar para configurar un vicio de unión en la cantidad de dos piezas.

Hay varias modificaciones de los bancos de trabajo:

- móvil

- estacionario

- plegable (universal).

Después de revisar el dispositivo de la mesa de trabajo de madera, puede comenzar a fabricarlo.

Tecnología de fabricación paso a paso de un diseño:

- Para la fabricación de la cubierta de la mesa de trabajo de carpintería de madera tendrá que llevar tablas gruesas. El tamaño debe elegirse de modo que, como resultado de su conexión, se obtenga un escudo con los parámetros de 0.7 x 2 m (la longitud puede ser inferior a 2 m). Como sujetadores, debe usar clavos largos que deben ser martillados desde el lado frontal y doblados desde adentro hacia afuera.

- Es posible terminar la tapa, asegurando la madera con una sección de 50×50 mm a lo largo de su perímetro inferior.

- Dependiendo del tamaño de la carpintería (sus tapas) son soportes verticales. Para su fabricación se toma madera (12x12x130 cm). En esta etapa es necesario tener en cuenta la altura de la superficie de trabajo, ya que debe ser cómodo. El límite superior del soporte debe estar al nivel de los brazos hacia abajo. Posteriormente, debido a la instalación de la cubierta, se agregarán unos 8-10 cm a este indicador. La marca para la instalación de las barras debe aplicarse al suelo y estos elementos deben excavarse a una profundidad de 0.2-0.35 m.

- La siguiente es la instalación de la parte del marco y la cubierta de la mesa de trabajo de madera con sus propias manos. Las barras de soporte instaladas deben estar conectadas en pares. Para este propósito, se utilizan tablas anchas, fijadas a una altura de 0.2 a 0.4 m con largos tornillos autorroscantes. En los extremos de los soportes fijos se cubren con los mismos cierres.

Presta atencion No utilice clavos para montar la tapa. En el proceso de conducirlos, la parte del marco del producto puede moverse.

A pesar del hecho de que la tecnología para crear este diseño es, en muchos aspectos, similar a la versión anterior, para la fabricación de carpintería de material compuesto se requerirán los planos sin fallas. Pero en este caso, se utilizan tornillos en lugar de tornillos.

Además, en la mesa de trabajo universal plegable con sus propias manos, puede instalar cajones para almacenar herramientas.

Tecnología de fabricación de mesa de trabajo plegable hazlo tú mismo:

- Los soportes verticales se instalan de manera similar y están interconectados con puentes horizontales. Antes de montar los puentes, deben estar ranurados para tuercas y arandelas. Es mejor usar un martillo y un cincel.

- Cuando los puentes están ajustados al nivel requerido, se hacen orificios pasantes en la barra horizontal y el soporte montado verticalmente. Un perno largo será insertado aquí. En el lado donde hay una ranura para sujetadores, coloque una tuerca y una arandela, después de lo cual el elemento está bien apretado.

- Los puentes horizontales para la parte de marco de la mesa de trabajo de un carpintero casero necesitarán 2 unidades. En cada uno de los 4 lados. También necesita un par de puentes para su instalación debajo de la superficie de trabajo (en el centro). Los artículos debajo de la mesa están diseñados para cajones. La distancia entre estos puentes debe corresponder al tamaño de las cajas.

- Los pernos se utilizan para la fijación de la superficie de trabajo. En los extremos de los soportes, se preparan los rebajes de montaje y, en la parte superior de la mesa, los orificios para los sujetadores. Los pernos se instalan de manera que sus cabezas queden hundidas (1-2 mm).

Presta atencion Los dibujos de una mesa de trabajo plegable no son tan complicados como pueden parecer. La ventaja del diseño es que cualquier parte dañada se puede reemplazar fácilmente por una nueva.

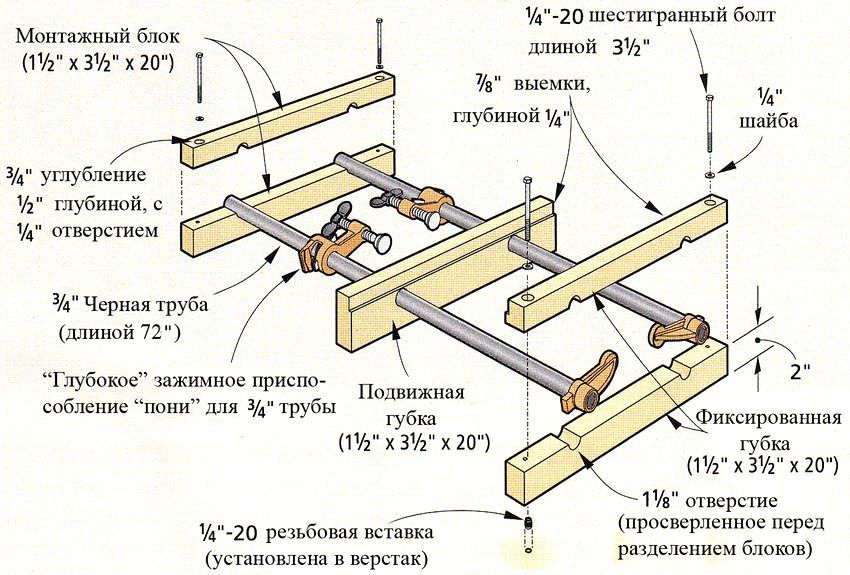

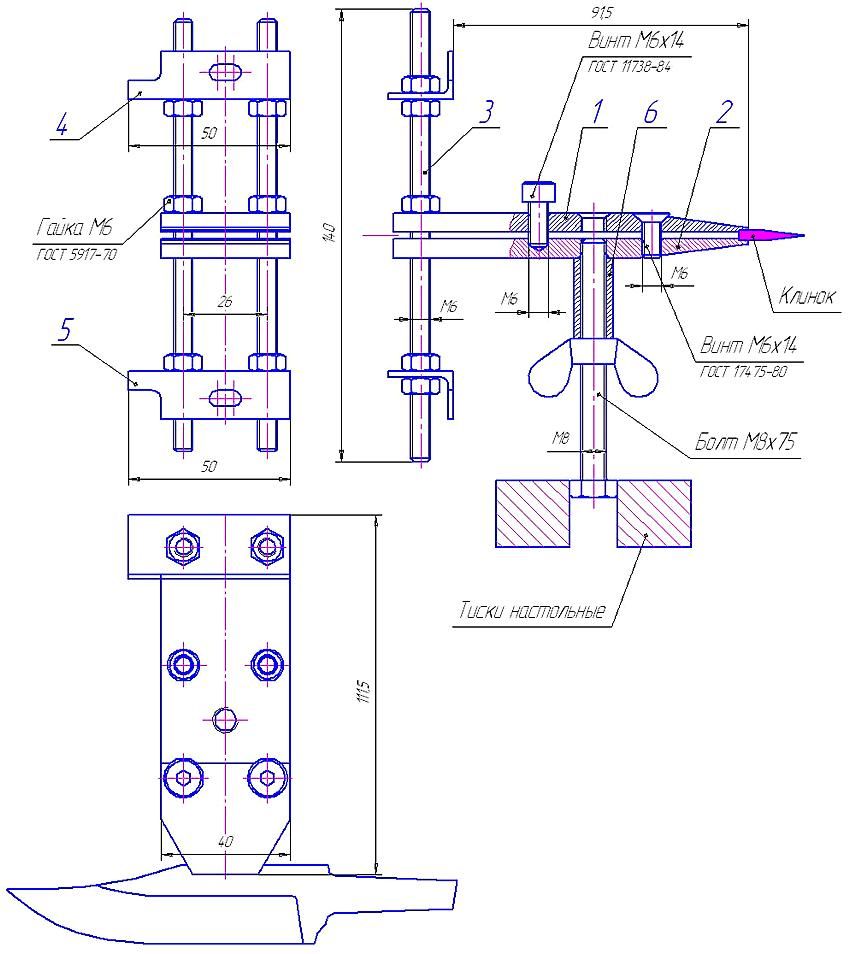

Normalmente los bancos de trabajo están equipados con vicios. Muchos propietarios de talleres de garaje saben cómo hacer un instrumento de este tipo con sus propias manos. Para el diseño casero se necesitarán tachas especiales. Dichos sujetadores se venden en ferreterías.

Para los principiantes, los expertos recomiendan utilizar materiales adicionales para crear un vicio con sus propias manos: un video de cómo hacer una herramienta de este tipo se puede encontrar fácilmente en Internet.

Para trabajar, necesitas un tornillo especial. Esta parte, que tiene un hilo, es el principal componente activo de la estructura. El diámetro mínimo del pasador es de 2 cm, la longitud del hilo es de 15 cm. Cuanto más larga es esta parte, más ancho puede hacerse el vicio. Si son estos parámetros dimensionales los que tiene en cuenta con sus propias manos en los dibujos de la prensa, puede obtener una construcción que está divorciada en casi 8 cm.

Las esponjas de herramientas están hechas de un par de tablas. Una parte de la parte será reparada. Para hacerlo necesitas tomar un pino. La segunda parte de 2×1.8×50 cm se moverá. En cada una de estas tablas necesitas perforar un agujero de tornillo. Con la ayuda de un taladro con un diámetro de 1 cm, se forman agujeros para los postes en todas las tablas al mismo tiempo. Para que los orificios no se muevan unos con respecto a otros, puede conectarlos con clavos.

Después de hacer todos los orificios, el tornillo y todos los pernos se insertan en ellos junto con la arandela y la tuerca.

Buen consejo Para poder procesar piezas de diferentes tamaños, debe hacer que los pernos se reorganicen. Será necesario hacer un par de agujeros adicionales en cada una de las tablas ubicadas cerca de la abrazadera de tornillo.

Además, puede usar su propio video para crear un vicio: el material a continuación.

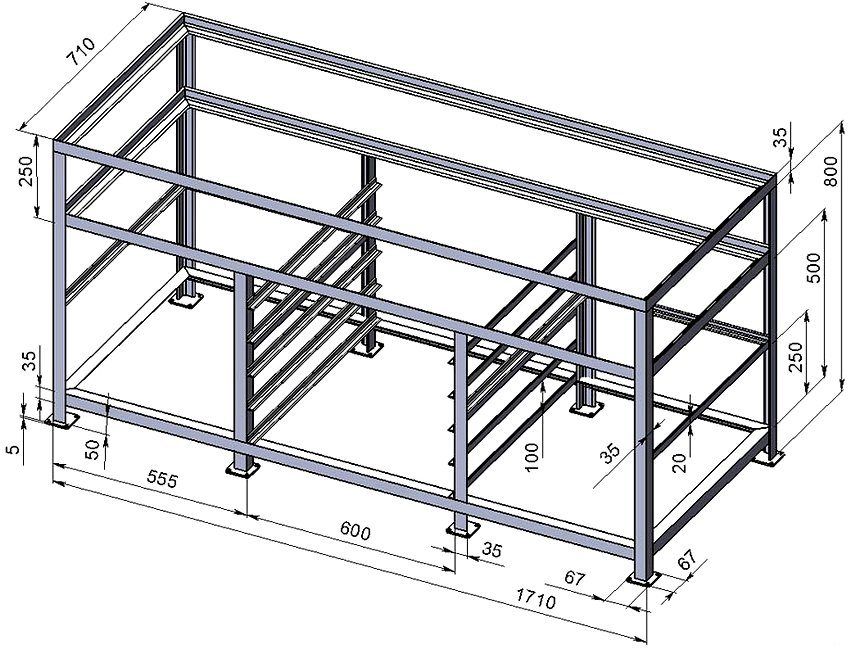

Para el trabajo de cerrajería, es mejor hacer una mesa de trabajo de metal con sus propias manos, porque una de madera no funcionará para esto. El hecho es que la madera no es tan duradera. Además, cuando se trabaja con piezas en bruto de metal, la superficie de la mesa de este material se dañará constantemente y se volverá inutilizable rápidamente.

En el dibujo general de la mesa de trabajo de plomería, puede seleccionar cinco componentes principales de la estructura:

- Para la rigidez longitudinal del producto, se utilizan vigas horizontales (3 unidades) de 6×4 cm de tamaño. Longitud – un poco más de 2 m.

- Montaje en bastidor de vigas de tamaño pequeño (9 uds.) De tubos perfilados de 6 x 4 cm. Se utilizan para ensamblar la parte del marco de los pulgares. En el área de la esquina hay puntales soldados de acero. Debido a todos estos elementos, el marco es resistente y muy duradero.

- Vigas de cremallera (4 piezas) de 9-10 cm de largo (sección 6×4 cm). Para hacer esto, es mejor usar tubos de metal con paredes gruesas (más de 2 mm).

- Número de esquina 50 (4 unidades), que se utilizará como bastidores verticales. La altura de estos elementos es -1.7-2 m. Las herramientas de trabajo se adjuntarán aquí.

Tamaños de mesa de trabajo en metal:

| Parámetros de Workbench | Talla, cm |

| Longitud de la estructura | 2200 |

| Ancho de construcción | 750 |

| Altura de construcción | 950 |

| Ancho del cajon | 750 |

| Espacio entre los pulgares | 700 |

Buen consejo Para hacer costuras de alta calidad, se recomienda utilizar un dióxido de carbono semiautomático. Los artesanos expertos pueden usar una máquina de soldadura de pulso. En ausencia de habilidades para manejar esta herramienta, es mejor confiar el trabajo a los profesionales.

Hacer un banco de trabajo universal con sus propias manos comienza con el ensamblaje del marco. Para ello, toma un par de haces cortos y un par de haces largos. En el proceso de soldadura, estos elementos pueden estar torcidos.

Para evitar esto, debes:

- Coloque las piezas en un plano perfectamente plano.

- En las ubicaciones de los puntos de acoplamiento (hay 4 de ellos), las vigas se incautan utilizando el método de soldadura por puntos.

- Después de esto, todas las costuras de soldadura se realizan completamente. Primero en un lado del marco, luego en su lado posterior.

Luego monte el bastidor y la viga trasera dispuestos verticalmente (largo, uno de tres). Asegúrese de verificar qué tan bien se colocan en relación con los demás. Si hay alguna desviación, las vigas se pueden doblar suavemente con un martillo. Al final, los elementos de rack restantes se ensamblan con un patrón de ubicación vertical, así como elementos que proporcionan rigidez.

Cuando el marco está listo, puede soldarse a las esquinas, diseñado para reforzar la estructura. El tablero de la mesa está formado por tablas de madera. Preimpregnarlos con líquido retardante de llama. Luego se coloca una lámina de metal encima.

En los elementos de la rejilla vertical puede sujetar un escudo de madera contrachapada para herramientas. El mismo material se utiliza para coser los pulgares. Para las cajas, puede utilizar cajas de metal o hacer estructuras de madera.

Puede utilizar para comprender mejor la tecnología de creación de una mesa de trabajo con sus propias manos, el video que se publica a continuación:

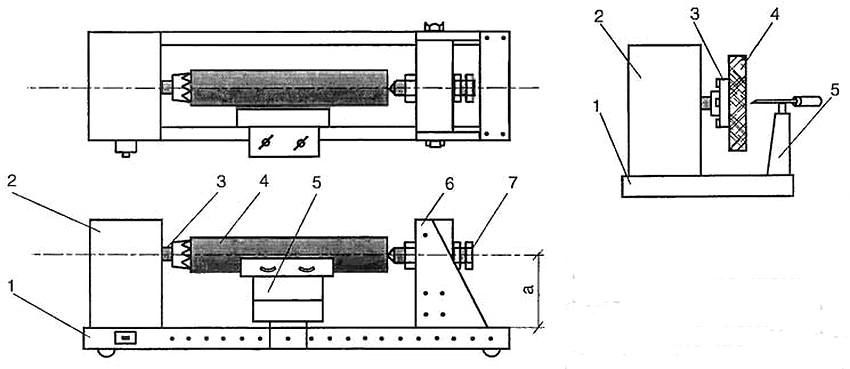

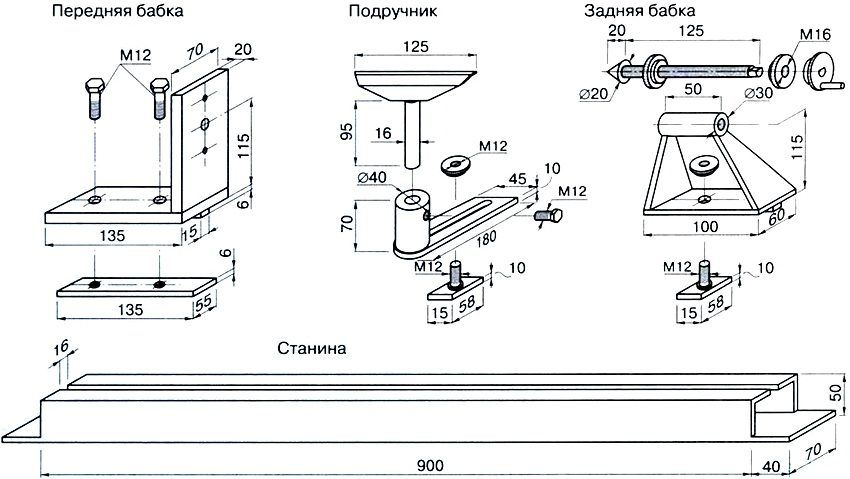

En la tecnología de hacer un torno en un árbol con sus propias manos, un lugar especial está ocupado por la cama. De esta parte depende directamente del trabajo de otras partes, así como de la estabilidad de toda la estructura. Puede ser metal o madera.

Buen consejo Para la fabricación de un torno estándar en un árbol con sus propias manos, es mejor usar un motor eléctrico, que es capaz de velocidades de 1500 rpm. La potencia óptima es de 200-250 W. Si pretende procesar piezas grandes, puede aumentar la capacidad.

Para crear una máquina de copiado de madera con sus propias manos, puede utilizar el antiguo enrutador manual, que ya no es necesario. Esta herramienta se coloca en una plataforma de madera contrachapada con un grosor de 1,2 cm y un tamaño de 20 x 50 cm. Anteriormente, se debe taladrar para fresas y sujetadores. Esto se montará paradas de las barras. Son necesarios para garantizar que el molino se encuentre en un estado fijo. El enrutador en sí está sujeto con dos clavos entre los pestillos.

De hecho, es completamente fácil hacer un diseño de copia de un torno casero en un árbol con sus propias manos (video), hay suficiente material en la red.

Para la base es mejor tomar un perfil de acero con paredes gruesas. Para que la construcción sea confiable, se recomienda utilizar dos soportes. Sobre ellos se instalará cama. Para las piezas de sujeción utilizadas ranura tipo de conexión. Primero necesita crear plataformas de soporte diseñadas para los asistentes (parte delantera y trasera).

La lista de piezas para un torno en un árbol (cómo hacer que el conjunto se base en esta lista es fácil de entender):

- Componente de alimentación: puede utilizar un motor eléctrico de una bomba vieja o una lavadora.

- Abuela (espalda): cabeza adecuada de un taladro con una alta reserva de potencia.

- Abuela (frontal): para organizar esta parte, es mejor comprar un eje de fábrica equipado con 3-4 pines. Esto permite desplazar la pieza de trabajo con respecto al eje de rotación.

- El elemento de soporte: una mesa para incisivos puede ser completamente cualquier configuración, siempre que proporcione comodidad durante la operación.

- Polea: es un elemento de conexión entre el cabezal y los ejes del motor eléctrico.

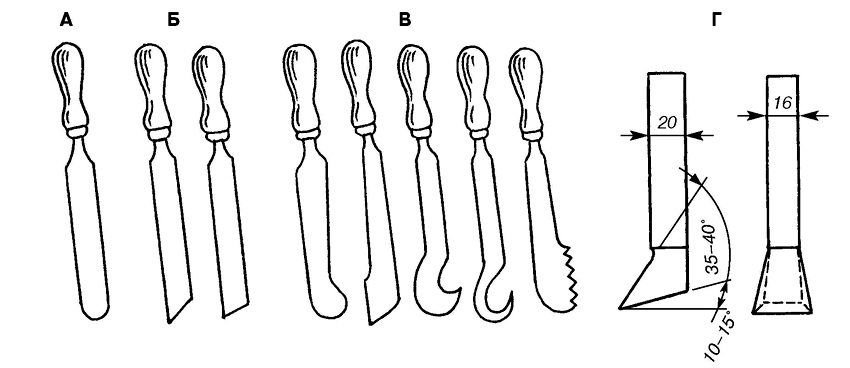

Presta atencion Para trabajar con este diseño, deberá comprar un juego de cortadores de fábrica. Si tiene la herramienta correcta, puede hacerlo usted mismo, pero necesitará acero para herramientas.

Como información auxiliar, puede utilizar el video para ensamblar un torno en un árbol con sus propias manos, lo que refleja este proceso en detalle.

Una solución alternativa sería fabricar una construcción simple de mini tornos sobre madera utilizando sus propias manos sobre la base de un taladro eléctrico. Este ejemplo de tecnología se puede usar como prueba antes de construir una herramienta más seria.

Este tipo de máquina es adecuado para el procesamiento de pequeñas piezas de madera. El material para la cama puede servir como barras de madera. El contrapunto puede ser reemplazado por una combinación de un eje montado en un cojinete de empuje. Para arreglar la pieza de trabajo, tendrá que colocar la boquilla adecuada en el taladro.

Este diseño tiene sus inconvenientes, están asociados con:

- alta probabilidad de que se produzcan errores en el fresado;

- bajo nivel de confiabilidad;

- La imposibilidad de llevar a cabo el procesamiento de espacios en blanco de madera de gran tamaño.

Pero no debe abandonar esta opción, porque es la base de las tecnologías para crear herramientas de torneado más sofisticadas y complejas. Para diseñar correctamente la estructura, determine por sí mismo las propiedades operativas y las características técnicas necesarias.

La tecnología en este caso se complica solo por la elección correcta de los espacios en blanco, que no solo deben tener la dureza del filo de corte correspondiente a las demandas, sino que también deben instalarse correctamente en el accesorio: el soporte.

Presta atencion En ausencia de herramientas de acero, se puede hacer con medios improvisados. Una vez completada la etapa de preparación preliminar, el material se endurece adicionalmente.

Tipos recomendados de espacios en blanco:

- Las barras son de refuerzo de acero; es mejor usar opciones que tengan las dimensiones originales de fábrica y una sección cuadrada.

- Archivos o raspadores: los espacios en blanco desgastados son suficientes, pero no está permitido llevar material con virutas profundas o grietas en el trabajo.

- Resortes automotrices: antes de aplicar estos espacios en blanco, deberán cuadrarse, lo que no todos pueden hacer. Para este propósito, útil máquina de soldadura. Traje y autogen.

La máquina puede prever la posibilidad de cambiar los incisivos. Para ello, se realiza una modificación especial de la carcasa con las piezas de montaje necesarias. Estos elementos deben ser lo suficientemente fuertes para soportar la carga durante la operación y al mismo tiempo mantener la ubicación original de la parte del borde.

Cuando se hace el cortador, se afila, y el filo se endurece. Después de que la parte de corte esté caliente, la cuchilla debe sumergirse en aceite de motor. Con la ayuda de la tecnología de enfriamiento lento, la superficie del producto se puede hacer lo más sólida posible. En este caso, el tocho caliente debería enfriarse en el modo natural.

Para la fabricación de afilado del motor de la lavadora con sus propias manos, puede limitar el motor del antiguo diseño soviético, por ejemplo, SMR-1,5 o Riga-17. La potencia de 200 vatios será suficiente, aunque puede aumentar esta cifra a 400 vatios seleccionando otra opción de motor.

La lista de piezas necesarias para una amoladora con sus propias manos incluye:

- tubo (para tallar la brida);

- tuerca para la fijación de la piedra en la polea;

- metal para la fabricación de cubiertas protectoras para afilar sus propias manos (grosor 2, -2.5 mm);

- piedra de moler

- cable eléctrico que tiene un enchufe;

- dispositivo para iniciar

- una esquina de metal o una barra de un árbol (para una cama).

El diámetro de la brida debe corresponder a las dimensiones del manguito en el motor. Además, la piedra de afilar se pondrá en este elemento. Por un lado, este elemento está roscado. La sangría debe ser igual al grosor del círculo, multiplicado por 2. El hilo se aplica con un toque. Por otro lado, la brida debe presionarse sobre el eje del motor calentando. La fijación se realiza mediante conexión atornillada o soldadura.

Buen consejo El hilo debe ir en la dirección opuesta con respecto a la dirección en la que se llevan a cabo los movimientos de rotación del motor. De lo contrario, la tuerca que fija el círculo se desenrollará.

El bobinado de trabajo del motor está conectado al cable. Tiene una resistencia de 12 ohmios, que se puede calcular utilizando un multímetro. El devanado inicial para el afilador de cuchillas tendrá 30 ohmios. Entonces se hace la cama. Se recomienda tomar una esquina de metal para ello.

Algunas personas necesitan un afilador de motosierra. Con sus propias manos puede hacer una construcción de este tipo a partir de una cama con 3 soportes, dos husillos, un motor paso a paso (2 kW) y tuberías utilizadas como soportes.

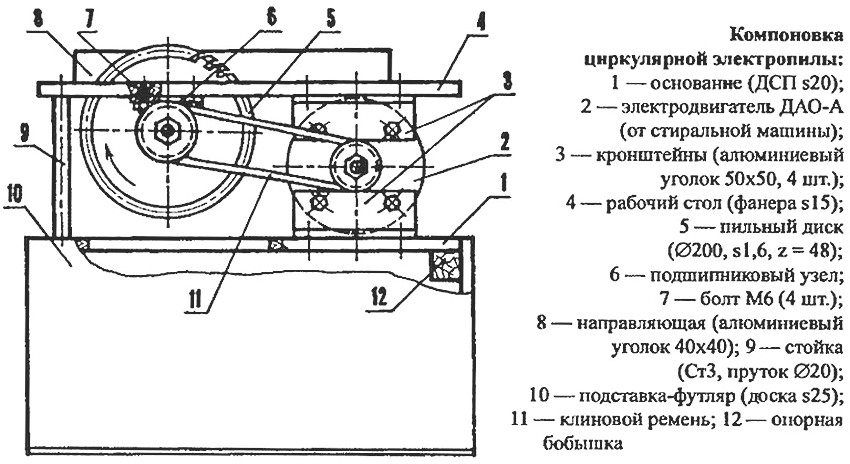

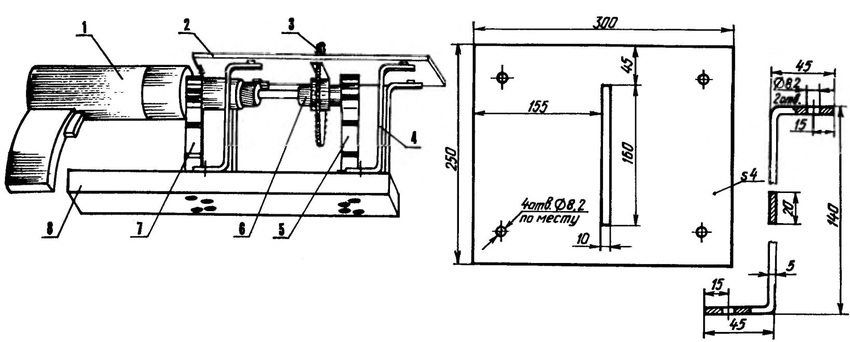

Crear una mesa para una sierra circular de mano con sus propias manos es el paso más importante en la creación de la máquina, ya que este diseño albergará las partes principales del equipo en forma de:

- unidad de poder;

- bloque de control;

- componente de corte;

- Otros componentes.

El marco de soporte en la mesa para herramientas manuales sirve como guía para una sierra circular con sus propias manos. Controla la dirección en la que se realiza el corte y fija la pieza de trabajo.

Aserradero – modificación de la sierra circular. La única diferencia es que el disco se encuentra debajo. El diseño de la mesa para una sierra circular con sus propias manos la función de la cama. La unidad de potencia, el bloque, el disco de fijación y el sistema de monitoreo también se instalan aquí.

En la etapa de diseño de una sierra circular con sus propias manos, los dibujos deben tenerse en cuenta algunos factores:

- La profundidad a la que se cortará el material: el indicador depende de la geometría del disco.

- El nivel de potencia del motor eléctrico – será suficiente indicador específico de 800 vatios.

- Área de instalación del sistema de control: el control debe ubicarse lo más lejos posible del disco.

- Velocidad de rotación: el valor mínimo permitido es de 1600 rpm; de lo contrario, se producirá un cambio de color durante el proceso de corte.

Buen consejo Si la tabla se hace bajo la versión manual de la herramienta, se recomienda hacer el metal de mesa. La chapa debe estar equipada en la base con costillas.

En primer lugar, la mesa está hecha de material de hoja. La marca se le aplica de acuerdo con el tamaño del kit de herramientas. Mediante este marcado se realizan cortes para instalar la sierra.

A continuación se realiza:

- Instale un tope paralelo para una sierra circular con sus propias manos, hecho de listones de madera. El elemento se fija en la mesa.

- Ranura para un énfasis: estos elementos se forman en una mesa por un método de fresado.

- Instalación de una regla para medidas: el área de instalación está ubicada en el borde delantero del elemento de corte. La regla se utilizará para controlar los parámetros dimensionales de los espacios en blanco.

- El montaje de la abrazadera es un componente opcional para la fijación de la pieza de trabajo.

Para la máquina de una sierra circular con sus propias manos se requerirán patas. Se montan teniendo en cuenta las dimensiones de la mesa de barras de madera con una sección de 4 x 4 cm. Se permite el uso de esquinas de acero. Para proporcionar estabilidad adicional, se deben instalar costillas de refuerzo entre los soportes. Cerca del puesto de trabajo colocado unidad de control. No se niegue a instalar el RCD y los dispositivos que protegen el motor contra sobrecargas.

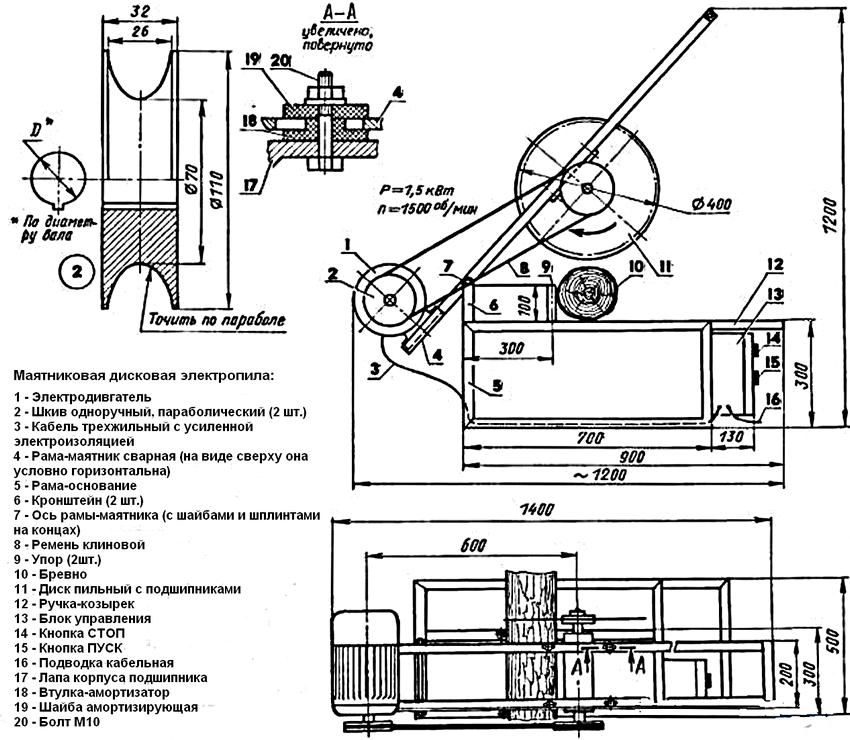

Tecnología de fabricación de máquinas de corte caseras:

- Cortar piezas desde la esquina para el montaje del bastidor (tamaño total – 120x40x60 cm).

- Montaje del bastidor mediante soldadura.

- Fijación de un canal (guía) mediante soldadura.

- Instalación de racks verticales (2 piezas) en un canal (conexión atornillada).

- Montaje del bastidor a partir de los tubos para la instalación del motor eléctrico y el eje bajo la inclinación necesaria (45×60 cm).

- Instalación de la placa con el motor en la parte posterior del bastidor.

- Fabricación de un eje equipado con bridas, soportes y una polea (altura de protuberancia de la brida – 3,2 cm).

- Instalación de rodamientos, rodamientos y poleas en el eje. Los cojinetes se fijan al bastidor superior en los huecos realizados en la placa.

- Instalación de la caja con el circuito eléctrico en la parte inferior del marco.

- Instalación del eje en el área entre los bastidores. Diámetro: 1,2 cm. Debe llevarse una manga sobre el eje con el mínimo espacio libre posible, para que estos elementos se deslicen.

- Soldadura del balancín, realizada en canal (80 cm), en el manguito. El tamaño de los brazos del balancín debe estar dentro de la siguiente proporción: 1: 3. Desde el exterior es necesario fijar los muelles.

Buen consejo Los expertos aconsejan el uso de motor asíncrono. Tal motor no es particularmente exigente. Para redes con 3 fases, se requiere un motor con una potencia de 1.5 a 3 kW, para redes monofásicas, esta cifra debe incrementarse en un tercio. Se requiere una conexión de condensador.

Queda por montar el motor en el brazo corto del balancín. En el hombro largo se coloca el elemento de corte. El eje y el motor se conectan mediante una transmisión por correa. Para el tablero de la mesa puedes usar una hoja de metal, una tabla cepillada.

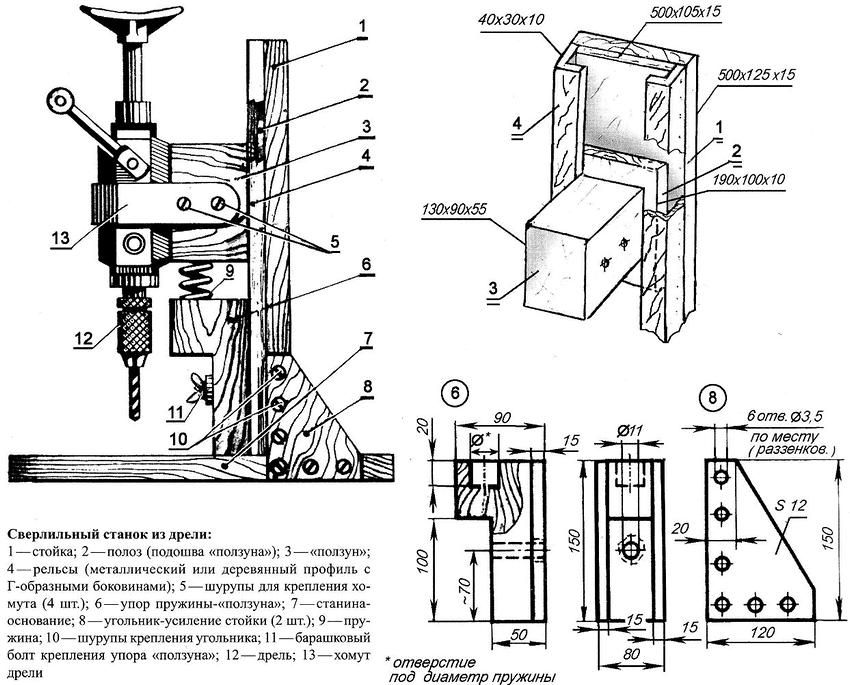

Un buen dibujo de la máquina taladradora con sus propias manos: la condición principal para obtener la herramienta necesaria. Para crear una máquina de este tipo no es necesario utilizar materiales especiales y comprar componentes adicionales.

Los componentes para la construcción de una perforadora casera lo hacen usted mismo:

- armazón de la cama (base);

- mecanismo rotativo (taladro);

- dispositivo de suministro;

- Soporte verticalmente colocado para la fijación del taladro.

En el desarrollo de la tecnología de fabricación de la máquina perforadora desde el taladro con el video de sus propias manos, el material puede proporcionar una asistencia invaluable.

Guía para crear una máquina de perforación con sus propias manos (cómo hacer el diseño más simple):

- Para el bastidor, es mejor usar DPS para obtener una pieza de placa sólida o para muebles con un grosor de más de 20 mm. Esto reducirá el efecto de vibración de la herramienta. Se permite el uso de la base de un microscopio antiguo o un ampliador fotográfico.

- La precisión de la máquina perforadora con sus propias manos depende de las guías (2 unidades). Sirven como base para mover la almohadilla en la que se encuentra el taladro. Para la fabricación de guías es mejor tomar la banda de acero. Posteriormente, se atornillarán de forma segura al bastidor.

- Para las almohadillas, debe tomar las abrazaderas de acero, gracias a las cuales el mecanismo de rotación se fijará de manera segura en esta parte.

Para una mini-máquina de perforación hecha a sí misma, se requiere un mecanismo de alimentación de herramienta rotativa. El esquema de diseño clásico implica el uso de un resorte y una palanca. El resorte se fija entre el zapato y el soporte.

Existen muchas herramientas para afilar los ejercicios con sus propias manos, el video – material ayudará a entender este tema.

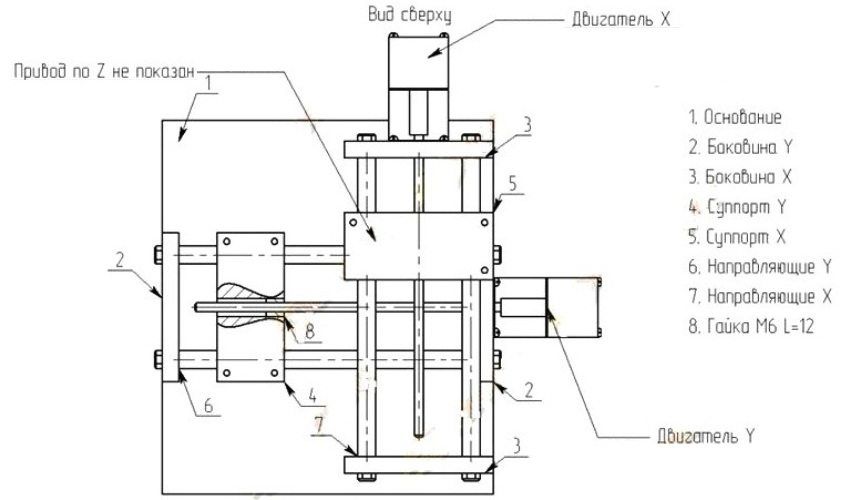

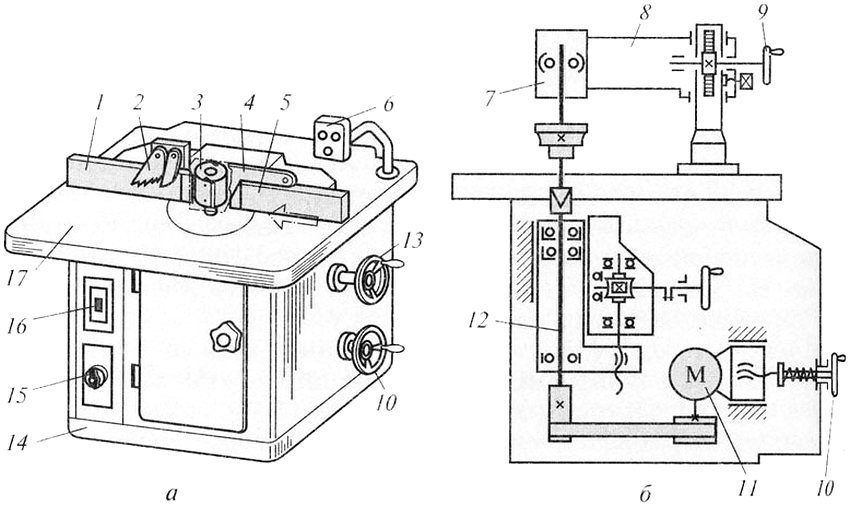

El software se considera un componente importante en una fresadora CNC en madera con sus propias manos. Los dibujos de una construcción habitual que tengan en cuenta esta condición deben incluir elementos adicionales para ella:

- Puerto LPT;

- Unidad CNC.

Buen consejo Para hacer su propia máquina de copiado y fresado para madera o metal, puede utilizar carros que pertenecen a la impresora antigua. Sobre la base de estos detalles, puede crear un mecanismo que le permita al laminador moverse en dos planos.

En la primera etapa, los dibujos se elaboran para la fresadora en el árbol con sus propias manos, que incluyen información sobre la colocación de todos los componentes de la estructura, sus tamaños, así como los métodos de fijación.

A continuación, el bastidor de soporte se ensambla a partir de tuberías y se corta previamente en partes del tamaño requerido. Para la unión es necesario utilizar una máquina de soldar. Luego, se monitorean los parámetros dimensionales para comenzar a fabricar la superficie de trabajo.

Necesitamos actuar dentro del marco del siguiente esquema:

- La marca se aplica en DVP una placa y la mesa se corta de ella.

- Si el cortador se coloca verticalmente, debe hacer un recorte en la losa.

- Husillo de montaje y motor eléctrico. En este caso, el eje no debe ir más allá de la superficie de la superficie de trabajo.

- Establecer la correa límite.

Asegúrese de trabajar es probar la máquina. El cortador de fresado incluido no debe vibrar demasiado. Para compensar este inconveniente, se recomienda instalar adicionalmente refuerzos.

Instrucciones paso a paso para hacer una fresadora de metal hecha en casa:

- La columna y la cama están hechas de un canal de metal. El resultado debe ser un diseño en forma de U, donde la base de la herramienta actúa como el miembro transversal inferior.

- Las guías se hacen desde la esquina. El material debe ser lijado y atornillado a la columna.

- Las guías para la consola están hechas de un tubo de perfil con una sección cuadrada. Aquí es necesario insertar los pasadores con roscas atornilladas. La consola se moverá a expensas de un gato para automóvil en forma de diamante a una altura de 10 cm. En este caso, las amplitudes a los lados son de 13 cm, y la mesa se puede mover dentro de los 9 cm.

- La superficie de trabajo se corta de la hoja de madera contrachapada y se sujeta de forma roscada. Los sujetadores de cabeza necesitan ahogarse.

- En la superficie de trabajo, el montaje de un tornillo está hecho de una tubería con un tipo de sección transversal cuadrada y una esquina metálica soldada entre sí. Como elemento de fijación de la pieza de trabajo es mejor usar un pasador cubierto con hilo.

Presta atencion Es mejor fijar el elemento de rotación en el marco para que el eje apunte hacia abajo. Para la fijación es necesario soldar los puentes por adelantado, se requerirán tornillos y tuercas.

Después de eso, debe colocar un cono (Morse 2) en el eje e instalar la pinza o el mandril de perforación en él.

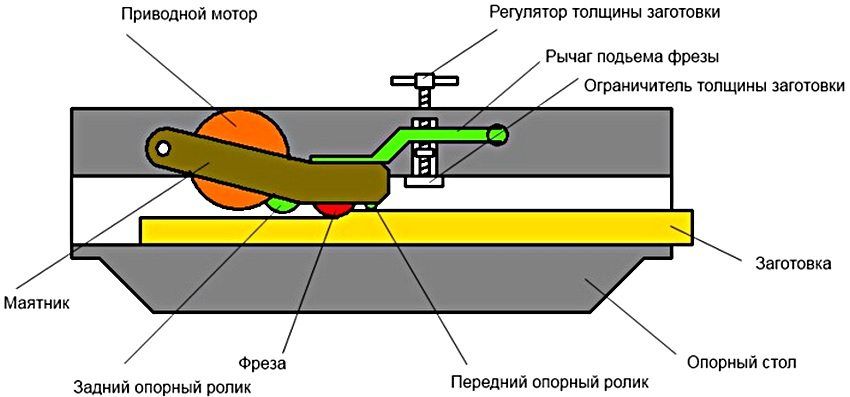

Los dibujos de calibre de bricolaje con una estructura compleja implican el uso de componentes costosos:

- Rodamientos con alta resistencia al desgaste;

- chapas de acero;

- dientes con muescas;

- poleas

- Potente motor eléctrico.

Como resultado, el costo de hacer un calibre de superficie hecho en casa aumenta significativamente. Por esta razón, muchos intentan limitarse al diseño más simple.

Instrucciones para la máquina de espesado hecha a mano para madera:

| Elemento constructivo | Los datos |

| Cama | Marcos (2 piezas), hechos con el uso de soldadura en base al ángulo (4-5 cm). Los marcos se unen a expensas de los montantes (con 6 caras surtidas – 3,2 cm). |

| Brocha | Rodillos de goma del tipo de liberación de la lavadora. Se mecanizan al tamaño de los rodamientos y se colocan en el eje con un diámetro de 2 cm. Actúa mediante movimientos manuales de rotación. |

| Mesa | La tabla pulida se sujeta al marco mediante pernos, las cabezas deben estar ocultas. Los tableros necesitan ser tratados con aceite (ya usado). |

| Motor | en 3 fases, potencia – 5,5 kW, velocidad de rotación – 5000 rpm. |

| Cubierta protectora | Hecho de lata (6 mm), usado sobre la esquina del marco (20 mm). |

Para crear una máquina casera de grosor, debe colocar un plano en la barra, fijarlo con una herramienta como abrazaderas, sin olvidar dejar un espacio.

Presta atencion El tamaño de la brecha se establece teniendo en cuenta el grosor de la pieza, que se procesará en la máquina.

El esquema de hacer un calibre plano con sus propias manos es muy simple:

- la barra de soporte se fija sobre una superficie cómoda;

- el tamaño de separación requerido se selecciona agregando capas intermedias de madera contrachapada;

- en la base obtenida, sujeta la estructura del medidor de espesor del electroplano.

Dos abrazaderas sostienen la base sobre la mesa, las otras dos, un plano. Convencido de la fiabilidad de este soporte, puede comenzar a utilizar la herramienta.

Recomendaciones para la producción de amoladora de cinta consumible hágalo usted mismo:

- El ancho óptimo de la cinta lijadora es de 20 cm.

- La tela de esmeril de una cinta se corta en tiras.

- Pegatina con cinta abrasiva que corre de espaldas.

- Para fortalecer la costura, es necesario colocar un material denso debajo del fondo.

- No se recomienda usar pegamento de baja calidad, ya que hará que el material se rompa a lo largo de la costura.

- El diámetro del eje para la cinta en el centro debe ser 2-3 mm más ancho que los bordes.

- Para evitar que la cinta se deslice, se recomienda enrollarla con goma fina (rueda de bicicleta).

Calibración: las rectificadoras para madera pertenecen al grupo de estructuras de tambor. Esta categoría es extensa e incluye muchos tipos de equipos.

Para la fabricación de la máquina de pulir de tambor en el árbol con sus propias manos, puede elegir los siguientes diseños:

- Rectificado de superficies: la pieza se procesa en el mismo plano;

- planetario: con su ayuda se forma un plano en la pieza de trabajo;

- Molienda circular: se utiliza para procesar palanquillas cilíndricas.

Desde el video a continuación, puede aprender cómo hacer su propia máquina de esmerilar.

Es muy importante configurar correctamente la configuración del equipo en los diseños de la máquina de unión hecha a mano para que los errores no excedan los valores permitidos:

- perpendicular – máximo 0.1 mm / cm;

- El plano es de 0.15mm / m.

Con la ayuda de un video se puede encontrar la tecnología para hacer ensamblajes de ensambladores.

Si durante la operación aparece un efecto de musgo o abrasador en la superficie que se está tratando, los elementos de corte se opacan. Para que el procesamiento de piezas con dimensiones inferiores a 3×40 cm sea más cómodo, se deben sujetar con la ayuda de empujadores.

La superficie curva de la pieza de trabajo después del mecanizado realizado indica que se viola la colocación correcta de las cuchillas y la superficie de trabajo. Estos elementos deben ser restablecidos.

Todas estas máquinas pueden ser útiles para la reparación en la casa o para reparaciones elementales. Por lo tanto, su presencia en el taller de casa será de utilidad. Independientemente de cómo se equipará el garaje, todas las máquinas requieren una actitud cuidadosa y atenta. Durante el trabajo, nunca te olvides de la seguridad.